作業用ロボット

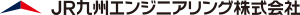

ラジエター洗浄ロボット

人手による洗浄作業の省力化及び3K作業改善、洗浄品質向上を実現

【仕様】

①可搬台車にラジエターを乗せ、洗浄ブース内にセットします。

②ロボットが高圧水洗浄及び気吹きを行います。

(上下から洗浄可能)

③下から洗浄時は台車リフターで可搬台車を上昇します。

④多種形式のラジエターに対応しています。

(ユーザーでティーチング可能)

⑤洗浄回数・パターンを自由に設定可能です。

部品塗装ロボット「コペル」

3K作業からの解放と省力化を実現

2機のロボットが協調し、塗装及びワーク保持・回転・移動を行います。

多品種の部品塗装に対応でき、基礎工事が不要なので設置及び移設が簡単です。

ベテラン社員の大量退職や、西九州新幹線の開業による業務量増で人材確保が困難になる中、新幹線車両の各種ダンパ・軸箱検修において人手が掛かる塗装作業に着目し、ロボットによる省力化及び作業環境改善を可能にする部品塗装ロボット「コペル」を安川電機㈱と共同開発し、2020年7月JR九州熊本総合車両所に導入しました。

ダンパや軸箱類は形状が多様であるため、塗装のロボット化が難しく、これまで鉄道工場で同種部品塗装のロボット化の事例はないと思われます。

■本ロボットシステムの特長

☞2機のロボットが協調し、塗装及びワーク保持・回転・移動を行う設計とすることで塗装ブースをコンパクトにでき、回転台やベルトコンベア及びピット工事も不要とし大幅なコスト低減と設置工事工期短縮につながりました。

☞水性塗料を使用することで、作業者及び環境にやさしく防爆仕様も不要としコストを低減。

☞多品種の部品塗装に対応可能で、新規部品にもユーザーでのティーチングで対応可能です。 (現在14種類のワークに対応)

☞据え付け工事が1週間程度と短い。工場のレイアウト変更等による移設も容易

■導入効果

➣省力化(年間△約1,800時間/年)

➣重量物であるダンパや軸箱(最大約70kg)を人手で塗装する3K作業の改善

➣塗装の仕上がり品質向上(刷毛塗り→吹付塗装)

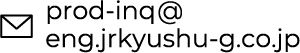

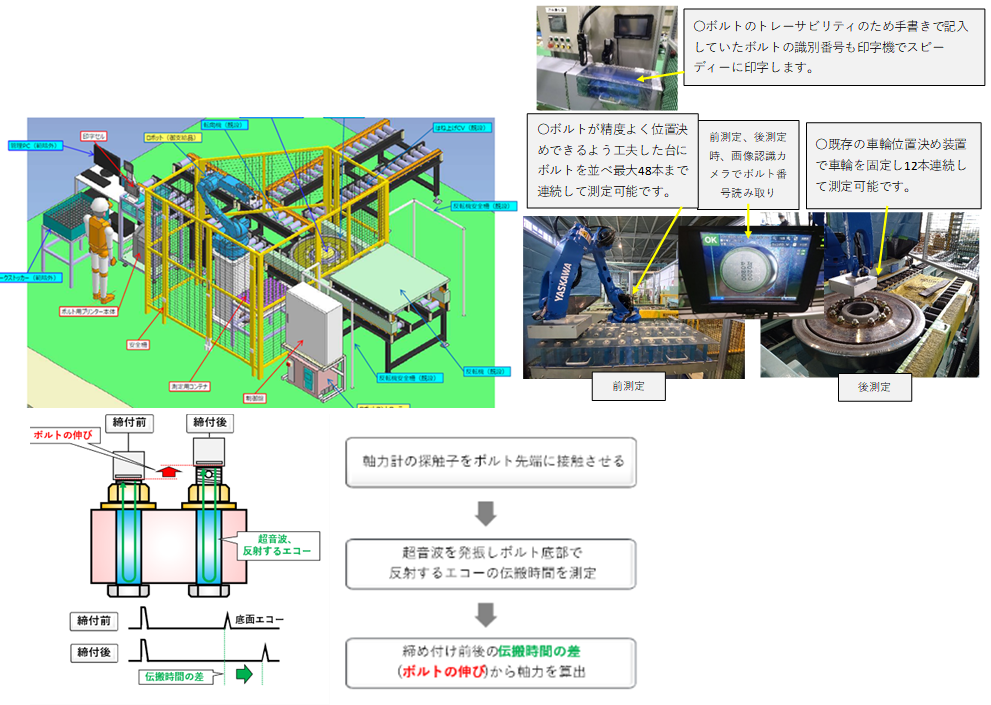

軸力測定ロボット「ボルト」

軸力計とロボットの連携により測定精度向上と省力化を実現

ロボットアームに装着した超音波式軸力計の探触子により、ロボットと軸力計が相互に通信し、締結されたボルトの軸力を高精度で測定することができます。

300km/hもの高速で走行する新幹線のブレーキディスクを締結するボルトは、大きな応力も掛かり安全上最重要部品のため、トルク管理だけでは不十分であり締付後の軸力を全数測定しています。

しかし同ボルトは車輪1枚当たり12本装備されており、年間では約14,000本を検査する必要があり、相当な労力を要しています。また手動測定では測定値にばらつきが出るため、測定精度の向上及び省力化を図るため同作業のロボット化に取り組みました。

■本ロボットシステムの特長

ロボットアームに装着した超音波式軸力計の探触子を自動制御でボルト頭部に的確な押付力で密着後、接触媒質の馴染み動作を行い、ロボットPLCと軸力計が相互に通信し的確なタイミングで計測値を取得し、精度よく軸力測定することができます。

■導入効果

➣ロボットの0.1mm単位の正確な動きと各部の構造上の工夫により測定精度が人手に よる測定と比べて約10倍になりました(ばらつきが約1/10)

➣年間△約1700時間(約1名分の年間作業量)の省力化につながりました。

➣測定値は自動的にパソコンに保存されるため、データ活用が容易になりました。

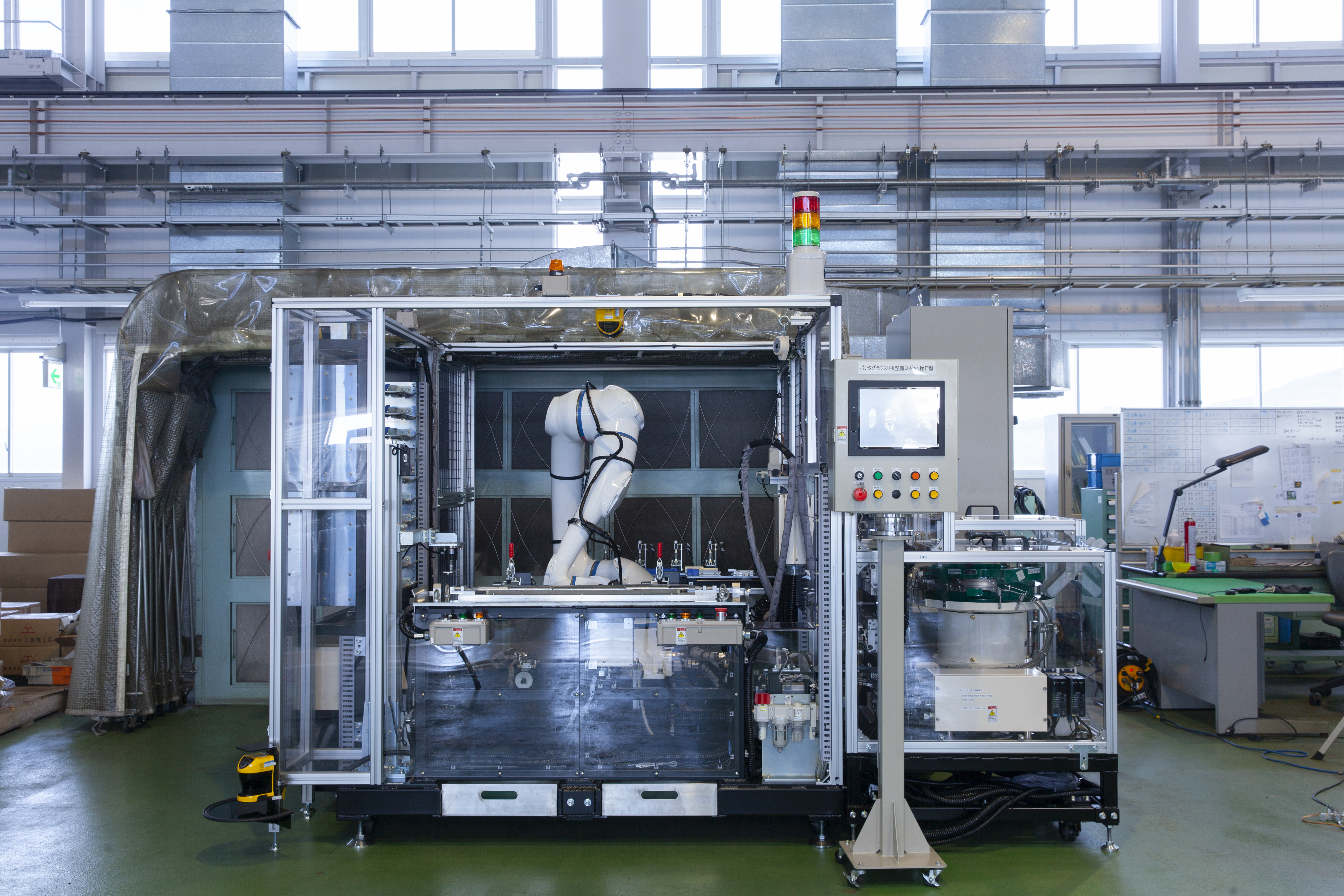

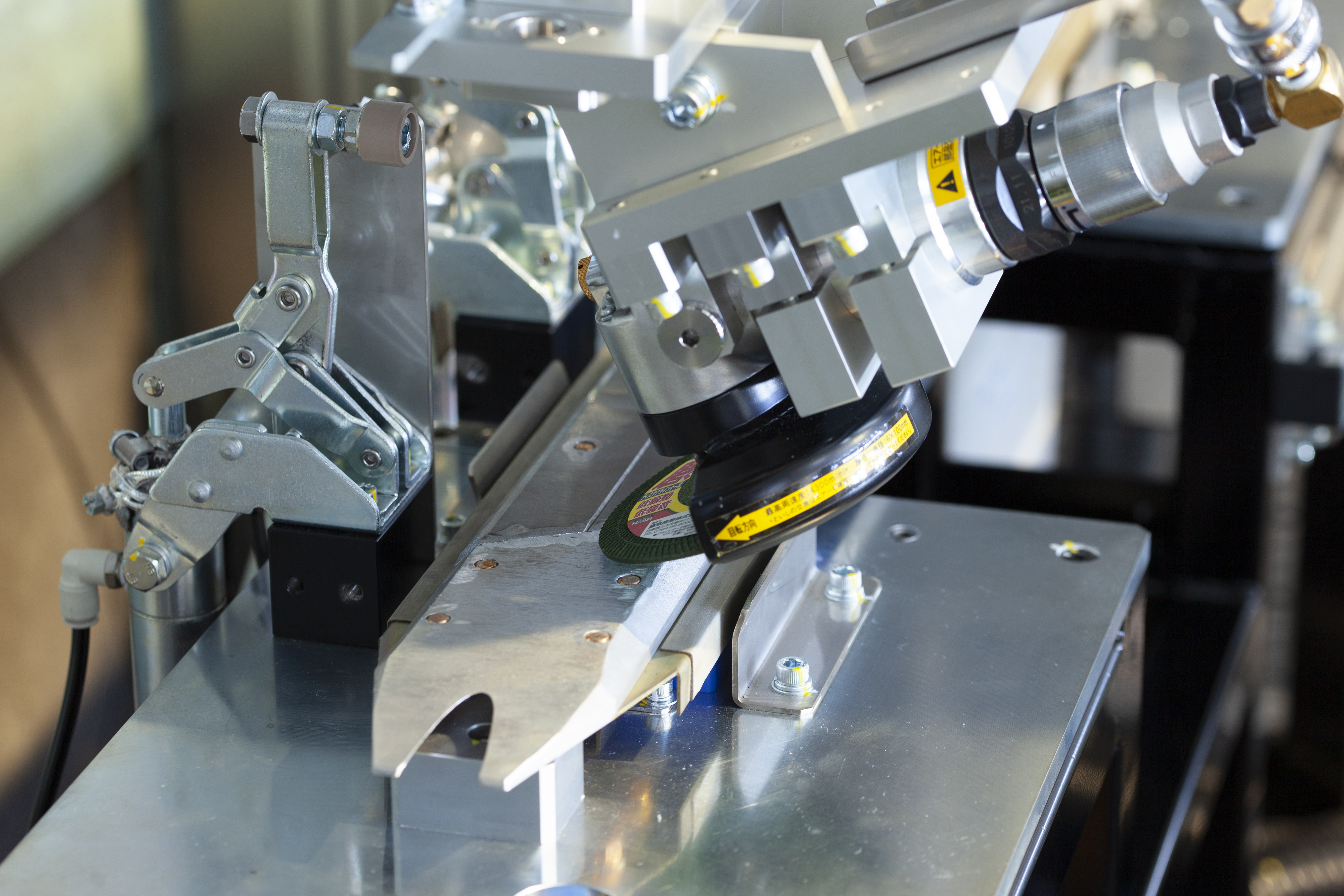

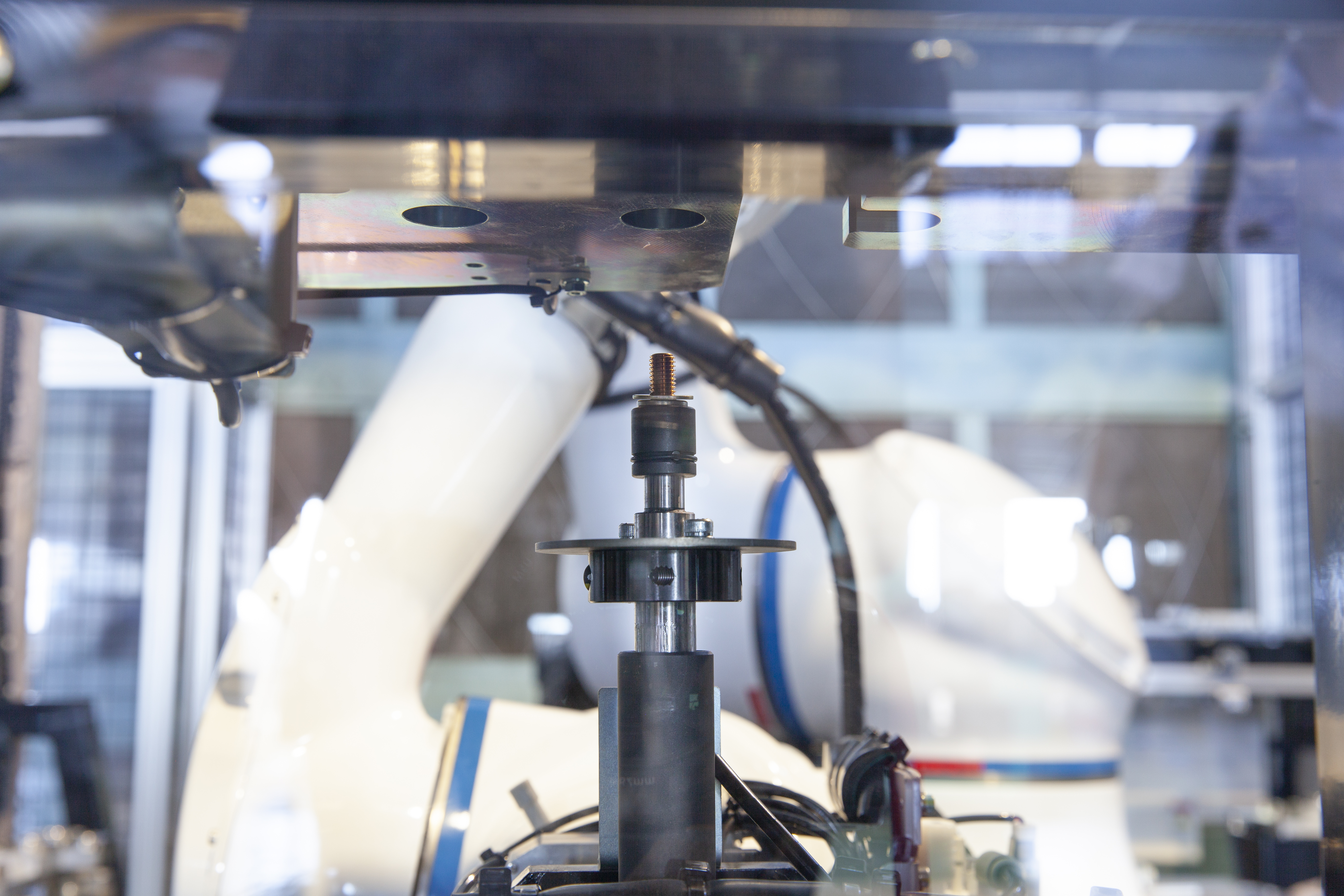

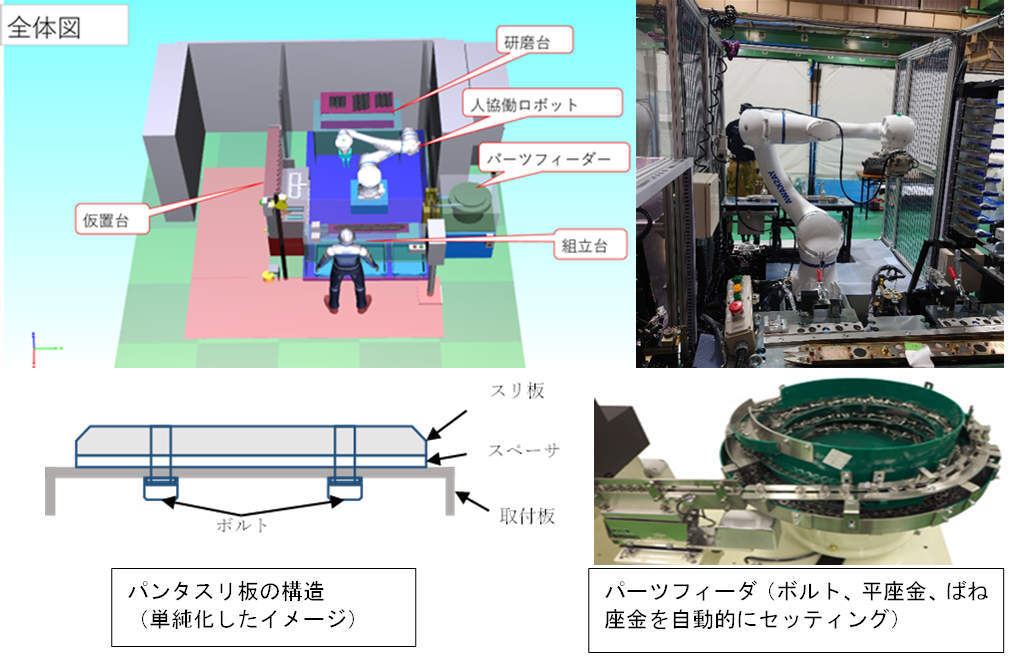

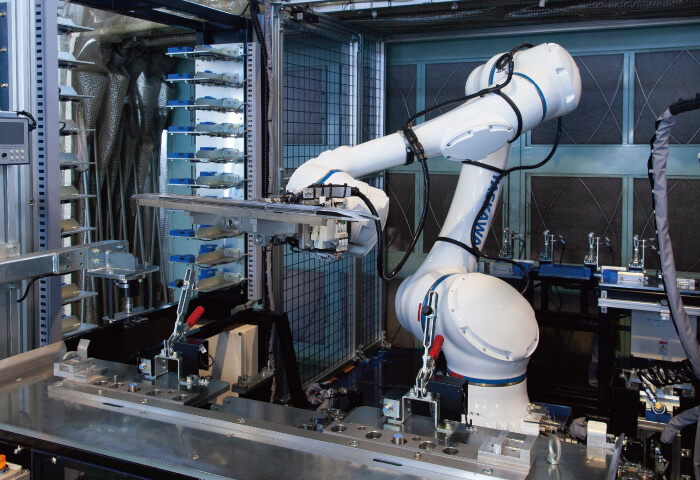

パンタグラフスリ板 整備ロボット「パンダ」

人協働型ロボットにより省力化と粉じん作業からの解放を実現

パンタグラフのスリ板の解体・組立・研磨を行う人協働型ロボットです。

300km/hで走行する新幹線車両のパンタグラフスリ板は摩耗が早く進行するため取替頻度が多くなっており、年間の整備枚数は約1500枚にもなります。

そのためスリ板の解体、組立、研磨に相当な労力を要しており、研磨作業は粉じん作業でもあります。

今回、パンタグラフスリ板整備の省力化、粉じん作業からの解放を目的に同作業のロボット化に取り組みました。

※パンダの意味(PANDHR)Panta shoe mainte Diversity of Human Robot

■本ロボットシステムの特長

1台のロボットのアームでボルト着脱時はナットランナー、スリ板研磨時はグラインダーに持ち替え、自動で作業を行うことができます。人協働型ロボットを採用することで、ボルト着脱工程で人と協力し、交互に作業を進めることができます。

■導入効果

➣ロボット化により、ボルトのセッティング、ボルトの着脱、研磨作業が省力化 (年間約△1,600時間)

➣スリ板研磨作業をロボット化したことで粉じん作業からの解放が実現

➣ロボット化により、作業者のスキルによるばらつきがなく品質の均一化につながる

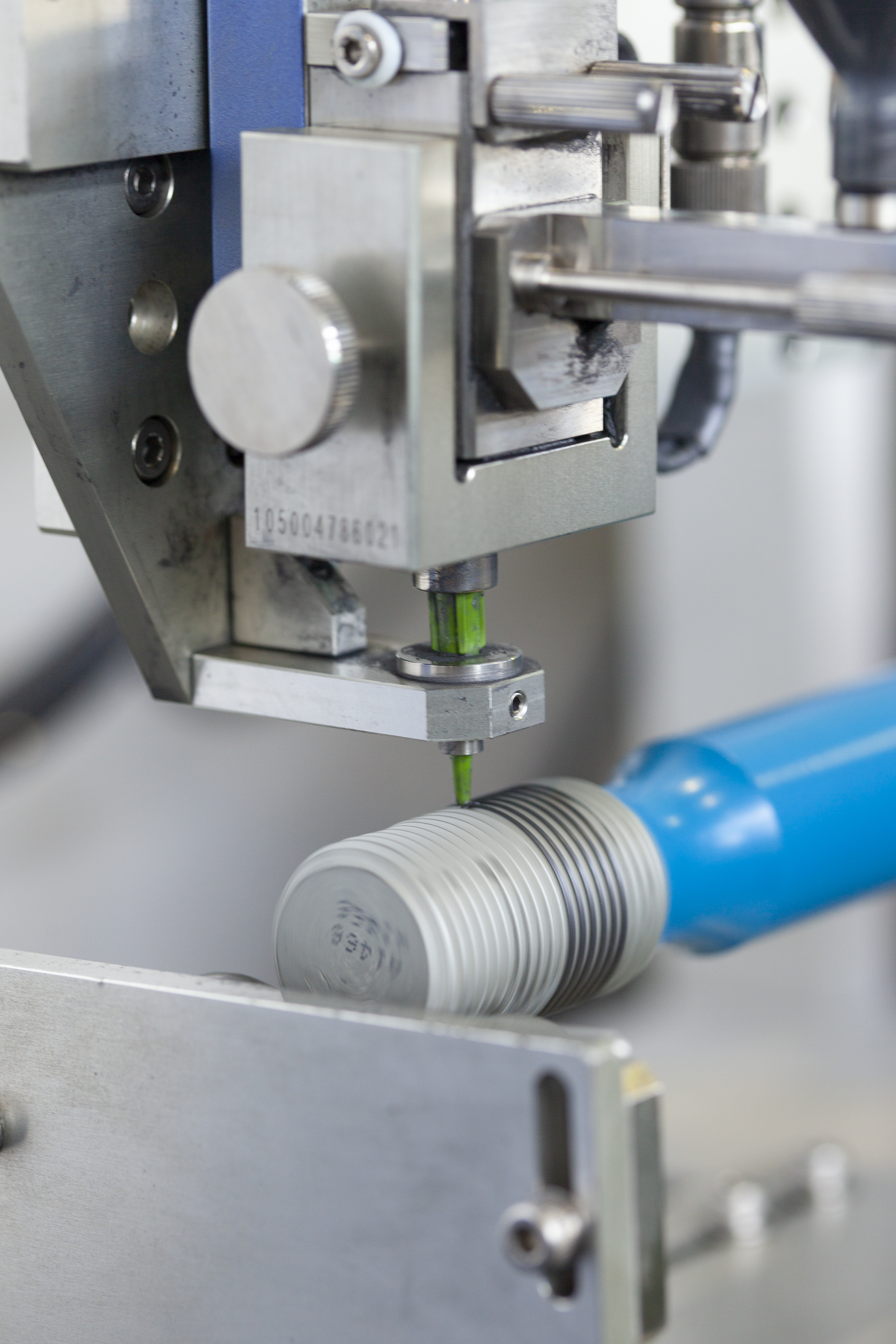

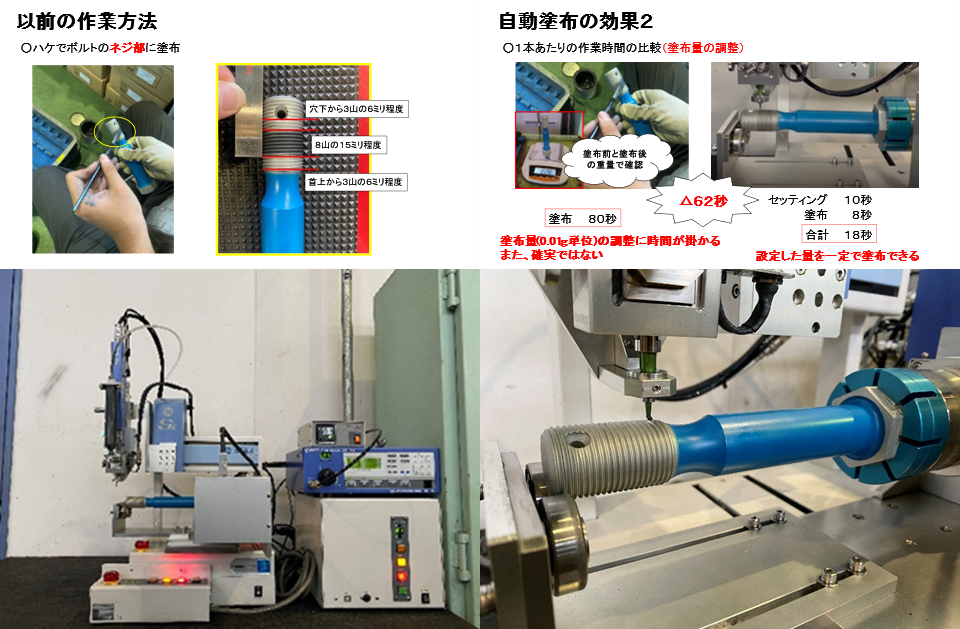

グリス自動塗布装置「E・モード」

正確なモリブデン塗布により軸力の安定と省力化を実現

卓上ロボットに装着されたディスペンサーがモリブデングリスを短時間且つ高精度でボルトねじ山の狙った部位に塗布することができ、軸力が安定します。

300km/hもの高速で走行する新幹線のブレーキディスクを締結するボルトは、大きな応力も掛かり安全上最重要部品のため、トルク管理に加え、より適正な軸力(締結力)とするため、締付前にネジ面にモリブデンを塗布しています。しかし同ボルトは車輪1枚当たり12本装備されており、年間では約14,000本を締結する必要があり、相当な労力を要しています。

またハケ塗りでは塗布量にばらつきが出るため、軸力の安定及び省力化を図るため同作業の自動化に取り組みました。

■本装置の特長

ボルトをチャッキングでセットすると、ボルトが回転するのと同時に卓上ロボットに装着されたディスペンサーが自動制御で移動しながらモリブデンを吐出し、短時間に高精度で狙った部位にモリブデンを塗布することができます

※装置名称E・モードの意味:E・MOADE(Exact Molybdenum Auto Dispensing Equipment)

■導入効果

➣モリブデンを高精度で適量を狙った部位に塗布することで、人手によるハケ塗りと 比べて軸力の安定度が向上した

➣塗布時間短縮及び手戻り防止により、年間△約390時間の省力化につながった

➣軸力超過によるボルト材料費約△200万円/年の節減につながった(導入後、軸力超過発生なし)